薄膜沉積設備

半導體產線的三大核心設備之一:薄膜沉積設備。

一、什麼是薄膜沉積

Q&A

三、業界兩種重要的 PECVD 介紹

什麼是薄膜沉積設備

四、全球半導體薄膜沉積設備市場

一、什麼是薄膜沉積

簡單來說:薄膜沉積就是幫晶片「貼膜」。 的。

越精密、層數越多的晶片,「貼膜」的需求就越大。

越好的晶片,就得多多地貼。

專業來說: 薄膜沉積設備分類薄膜沉積是指在矽片等襯底上沉積待處理的薄膜材料,所沉積薄膜材料主要是二氧化矽、氮化矽、多晶矽等非金屬以及銅等金屬,沉積膜可為無定形、多晶的或者單晶。

包括 CVD (化學氣相沉積)、 PVD (物理氣相沉積)和 ALD (原子層沉積)等,其中 ALD 屬於 CVD 的分支。

Q&A:

為什麼我們說越精密、層數越多的晶片, 「 貼膜 ” 」的需求就越大?

晶片製造就像給手機貼膜,只不過這層「膜」是奈米等級的,而且需要貼幾十層甚至上百層 !隨著晶片製程越來越精密,結構越來越複雜,「貼膜」的需求也大幅增加。

製程越先進,薄膜層數越多

在 90nm 製程的 CMOS 產線中,大約需要 40 道薄膜沉積工序,涉及 6 種材料;而到了 3nm 製程的 FinFET 產線,薄膜沉積工序增加到 100 道,材料種類接近 20 種。每一層「膜」都至關重要,少了任何一層,晶片都可能無法正常工作。

結構越複雜,貼膜難度越高

以儲存晶片為例,從 2D NAND 發展到 3D NAND ,結構從平面變成立體,層數大幅增加,就像從單層平房變成了摩天大樓。每一層都需要精確「貼膜」,對薄膜沉積設備的需求自然快速增長。

所以,薄膜沉積設備就是晶片製造的「貼膜大師」,越精密、層數越多的晶片,越離不開它。

二、PVD、CVD

- PVD物理氣相沉積(Physical Vapor Deposition)

物理氣相沉積是以物理機制來進行薄膜沉積技術,過程不涉及化學反應。

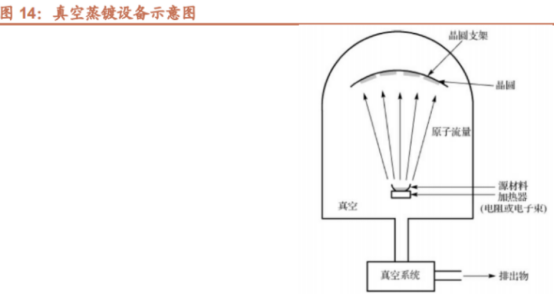

主要包括 蒸鍍 、 濺鍍 、電弧等離子體鍍膜、離子鍍膜、 分子束外延鍍膜 等幾大類。 蒸鍍: 是指在高真空腔體中通過電阻、電子束、高頻感應、電弧和雷射等蒸鍍源對蒸鍍材料進行加熱,使之達到熔化、氣化溫度,使蒸鍍材料的原子或分子從其表面氣化逸出形成蒸汽流,入射到待蒸鍍基板表面,凝結形成固態薄膜的一種鍍膜技術。

真空蒸鍍是目前OLED面板主流工藝。

濺鍍: 通常指磁控濺鍍,是指利用帶電荷的粒子在電場中加速後具有一定動能的特點,在1.3×10 -3 Pa的真空狀態充入惰性氣體,並在基材(陽極)和金屬靶材(陰極)之間加上高壓直流電,由於輝光放電(glowdischarge)產生的電子激發惰性氣體,產生等離子體,將金屬靶材的原子轟出,沉積在基材上。

濺射鍍膜是應用最廣泛的PVD。

分子束外延 (MBE) : 這是一種特殊的真空鍍膜工藝,即沿著襯底材料晶軸方向逐層生長薄膜。 MBE 可製作幾十個原子層的單晶薄膜,以及交替生長不同組分、不同摻雜的薄膜而形成超薄層量子顯微結構材料。

離子鍍: 真空蒸鍍和濺射鍍膜的結合體,待鍍材料氣化後在放電空間部分電離,之後待鍍離子被電極吸引至基板沉積成膜。

由於較為複雜,離子鍍應用範圍不廣。

總而言之,PVD工藝過程中,僅材料形態發生改變,不涉及化學反應,屬於純粹的物理變化。半導體製造全過程中,PVD是沉積超純金屬、過渡金屬氮化物薄膜必不可少的關鍵工藝。

2.CVD化學氣相沉積(Chemical Vapor Deposition)

介質膜層和半導體膜層的沉積 CVD 是透過氣相化學反應在基體表面沉積固體薄膜的鍍膜工藝,屬於化學反應。

CVD 反應前體一般為矽烷、磷烷、硼烷、氨氣、氧氣等氣體原料,生成物一般為氮化物、氧化物、氮氧化物、碳化物、多晶矽等固體薄膜,反應條件一般為高溫、高壓、電漿體等。

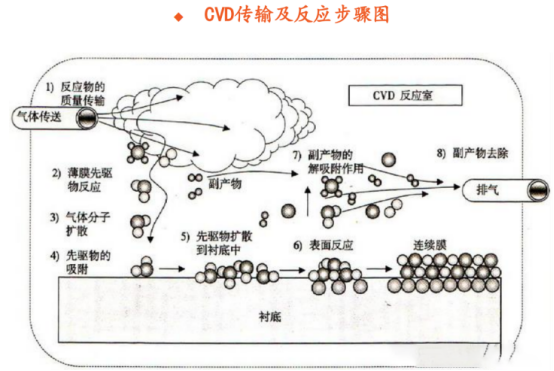

CVD成膜工藝一般包括八個步驟:

- 反應氣體傳輸至沉積區;

- 膜先驅物形成;

- 膜先驅物擴散至基體表面;

- 膜先驅物黏附;

- 膜先驅物向膜生長區域擴散;

- 表面化學反應,膜沉澱並逐漸生長,最終形成連續膜,同時生成副產物;

- 副產物從基體表面移除;

- 副產物從反應腔移除。隨著工藝製程不斷進步,溝槽、深孔填充等需求催生了新的 CVD 技術,目前主流應用技術有 LPCVD 、 PECVD ,未來發展方向有 HDPCVD 、 SACVD 。

業界兩種重要的 PECVD 介紹:

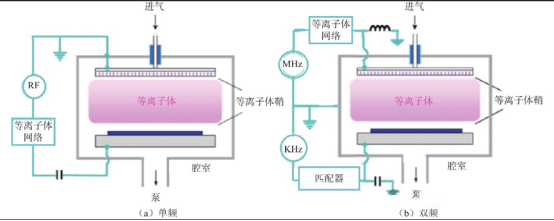

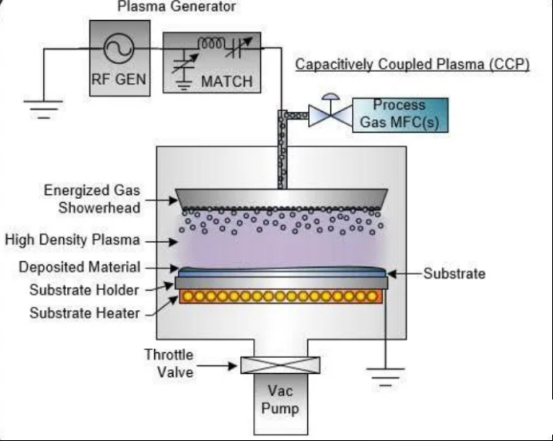

按照電漿體發生的頻率來分, PE CVD 中所用的電漿體可以分為射頻電漿體( Radio Frequency Plasma )和微波電漿體( Microwave Plasma )兩種。

目前,業界所用的射頻頻率一般為 13.56MHz 。其中,射頻電漿耦合方式通常分為 電容耦合( CCP ) 和 電感耦合( ICP ) )兩種。

3.ALD原子層沉積(Atomic Layer Deposition)

ALD 具備精準的膜厚控制能力,沉積薄膜的厚度均勻性和一致性極為優秀,且其台階覆蓋能力非常強大,適合深槽結構中的薄膜生長。 ALD 在 SADP 、 HKMG 、金屬銅互連擴散阻擋層等多道工藝中發揮重要作用。

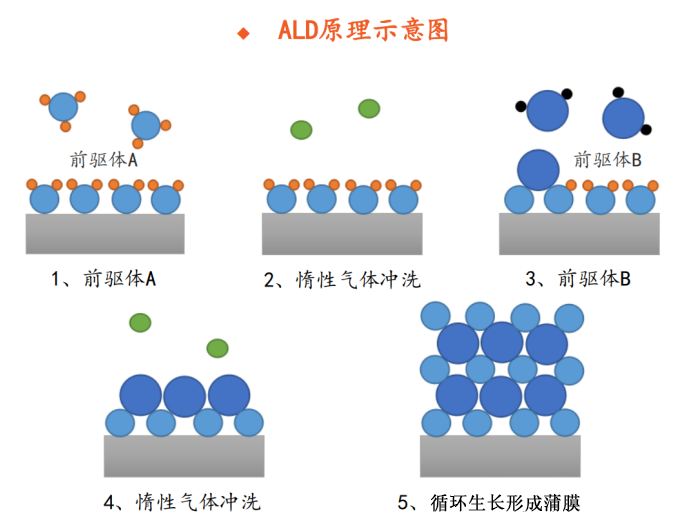

ALD 原理 : 透過氣相前驅體脈衝交替通入反應器並在基底表面以單原子層的模式逐層成膜,反應步驟包括:

1 )前驅體 A 進入反應室並吸附在基體表面;

2 )惰性氣體沖洗反應室,將剩餘的前驅體 A 清洗乾淨;

3 )前驅體 B 進入反應室並吸附在基體表面,與前驅體 A 發生化學反應,生成目標薄膜;

4 )惰性氣體沖洗反應室,將化學反應生成的副產物清除出反應室,完成一次原子層薄膜沉積。如此循環往復,即可實現單位原子層級的薄膜沉積。

三.什麼是薄膜沉積設備

薄膜沉積是半導體關鍵設備。顧名思義,主要負責各工藝步驟中的介質層與金屬層的沉積。

1. 真空和壓力控制系統組成: 機械泵、分子泵、真空閥、真空計等。

功能: 為沉積過程提供穩定的真空環境,減少氮氣、氧氣及水蒸氣對薄膜品質的影響。採用乾泵抽取低真空,避免油污染基片。採用分子泵抽取高真空,除水蒸氣能力強,確保反應腔內的潔淨度。

重要性: 真空環境是薄膜沉積的基礎,直接影響薄膜的純度和均勻性。

2. 沉積系統組成: 射頻電源、水冷系統、襯底加熱器等。

功能: 射頻電源:使反應氣體離子化,生成等離子體,促進化學反應。

水冷系統:為泵和反應腔提供冷卻,防止設備過熱,並在超溫時觸發警報。冷卻水管路採用絕緣材料,避免電氣干擾。襯底加熱器:加熱襯底以去除表面雜質,提高薄膜與襯底的附著力。

重要性: 沉積系統是薄膜沉積的核心,直接影響薄膜的品質和性能。

3. 氣體及流量控制系統組成: 氣體鋼瓶、氣櫃、質量流量計、氣體輸送管道等。

功能:

- 氣源:由氣體鋼瓶提供反應氣體(如矽烷、氨氣、氮氣等)。

- 氣體輸送:通過氣櫃將氣體輸送至工藝腔體。

(3) 流量控制:採用質量流量計精確控制氣體流量,確保反應氣體的比例和流量穩定。

重要性: 氣體流量控制直接影響薄膜的成分、厚度和均勻性。

4. 反應腔系統組成: 反應腔體、襯底托盤、氣體分配器、電極等。

功能:

(1) 反應腔體:提供薄膜沉積的反應空間,通常由耐高溫、耐腐蝕材料製成。

(2) 襯底托盤:固定襯底並確保其均勻受熱。

(3) 氣體分配器:使反應氣體均勻分布,確保薄膜沉積的均勻性。

(4) 電極:在 PECVD 等工藝中,用於產生等離子體。

重要性: 反應腔是薄膜沉積的核心區域,其設計直接影響薄膜的品質和性能。

5. 控制系統組成: PLC (可程式邏輯控制器)、感測器、人機介面( HMI )等。

功能:

(1) 自動化控制:通過 PLC 實現設備各系統的自動化運行。

(2) 參數監控:即時監控溫度、壓力、氣體流量等關鍵參數。

(3) 故障警報:在異常情況下觸發警報並自動停機。

重要性: 控制系統確保設備穩定運行,提高工藝的一致性和可靠性。

6. 清洗與維護系統組成: 清洗氣體(如 NF₃ 、 CF₄ )、清洗管路、廢氣處理裝置等。

功能:

(1) 腔體清洗:定期清除反應腔內的沉積物,避免污染。

(2) 廢氣處理:處理反應過程中產生的有害氣體,確保環保和安全。

重要性: 清洗與維護系統延長設備壽命,保證薄膜沉積的穩定性和一致性。

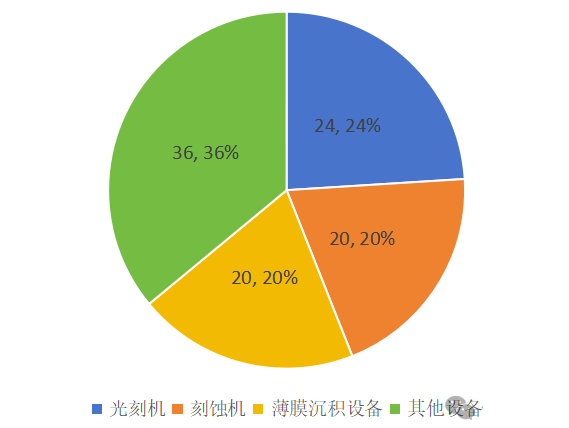

四、薄膜沉積設備國際市場

在半導體製造設備中,光刻機、蝕刻機、薄膜沉積設備是三大主要的設備,根據 SEMI 測算數據, 光刻機、蝕刻機、薄膜沉積設備分別約佔半導體設備市場的 24%、20% 和 20%。

薄膜沉積設備是半導體產線的三大核心設備之一,其市場規模也將隨著工藝制程的進步不斷增長。

2022 年,全球薄膜沉積設備市場規模約為 200 億美元。預計到 2026 年, 市場規模將增長至 300 億美元 ,年均複合增長率( CAGR )約為 8-10% 。

增長驅動因素:

1. 先進製程需求: 隨著半導體工藝制程向 3nm、2nm 及以下節點演進,薄膜沉積工序數量和複雜度大幅增加。例如, 3nm 製程的薄膜沉積工序比 90nm 製程增加了 2.5 倍。

2. 儲存晶片升級: 從 2D NAND 向 3D NAND 發展,薄膜沉積層數顯著增加。 3D NAND 的堆疊層數已從 32 層發展到 200 層以上,薄膜沉積設備需求隨之激增。

3. 新興應用推動: 5G 人工智慧、物聯網、自動駕駛等新興技術對高性能晶片的需求持續增長,帶動薄膜沉積設備市場擴張。

4. 細分市場占比 : CVD 設備:約占薄膜沉積設備市場的 60% ,是最大的細分領域。 PVD 設備:約占薄膜沉積設備市場的 25%。 ALD 設備:約占薄膜沉積設備市場的 15% ,但增速最快,預計未來五年 CAGR 將超過 15%。

免責聲明:

本文部分轉載來自於網路,其版權和文責屬原作者所有,若您是原作者不希望被轉載,請聯繫我們處理(sales@hitsemi.com)。

新聞中心

鵬城半導體磁控濺射技術實現新突破,助力高端真空鍍膜設備國產化